Абразивные материалы (Трезубов)

11.МАТЕРИАЛЫ ДЛЯ ОТДЕЛКИ СТОМАТОЛОГИЧЕСКИХ ИЗДЕЛИЙ (АБРАЗИВНЫЕ МАТЕРИАЛЫ)

11.1. ШЛИФОВОЧНЫЕ СРЕДСТВА

Шлифование и полирование должны проводиться по четкой схеме, начиная с достаточно грубых абразивов, чтобы удалить большие шероховатости. Частицы любого абразива оставляют царапины на поверхности. Поверхность заглаживается абразивами с последовательным уменьшением размера частиц, заменяя при этом уменьшающиеся царапины до их устранения или уменьшения до микроскопического размера.

Поверхность зубного протеза обрабатывают сначала напильниками, шаберами, штихелями, точильными камнями. За этой грубой обработкой следует шлифовка, т. е. заглаживание оставшихся трасс (следов) наждачными бумагой или полотном. После окончательной отделки (полирования) изделие приобретает блестящую поверхность.

Зерна высокой твердости с острыми кромками могут быть в свободном (порошки), связанном (наждачная бумага, полотно) и цементированном виде (круги, головки, сегменты, конусы, бруски и т. п.). В большинстве случаев шлифование является отделочно-доводочной операцией, обеспечивающей высокую точность (иногда до 0,002 мм) и чистоту поверхности (6-10-го классов).

Шлифование также применяют для обдирочной работы (при очистке литья), для заточки режущих инструментов и др. Наибольшее количество шлифовальных работ выполняют с использованием абразивных инструментов.

Обработка материалов при помощи абразивов характеризуется участием в процессе резания одновременно очень большого числа случайно расположенных режущих граней зерен абразива. Несмотря на то что форма маленьких «резцов» — зерен абразива — несовершенна, абразивная обработка весьма производительна, так как высокая твердость зерен позволяет применять большие скорости резания, что в соединении с большим числом одновременно работающих «резцов», снимающих тонкие стружки, дает большой объем снятого материала. Важным свойством абразивного инструмента является его способность к частичному или полному самозатачиванию. Восстановление режущей способности объясняется тем, что при затуплении абразивных зерен возрастает усилие резания и зерна разрушаются или выкрашиваются, обнажая другие, расположенные ниже.

Абразивные материалы для шлифования делят на:

а) натуральные (алмаз, корунд, наждак, кварц, минутник, пемза и др.):

б) искусственные (электрокорунд, карборунд (карбид кремния), карбид бора, карбид вольфрама).

Как отделочный материал, абразивы, применяемые для шлифования, должны отвечать определенным требованиям:

- твердость применяемых материалов должна быть не ниже твердости шлифуемого материала; шлифовальный инструмент «засаливается», если его твердость излишне велика для обработки данного материала, или преждевременно изнашивается, если эта твердость мала;

- форма зерен абразива должна быть многогранной для обеспечения острия резания;

- материалы должны быть технологичны в применении, обладать способностью склеиваться (скрепляться) и хорошо удерживаться в связующем веществе.

Раньше самым твердым минералом, известным человеку, был алмаз, представляющий собой кристаллическую форму углерода, и предназначен для обработки твердых хрупких веществ, например эмали или фарфора. При использовании с ковкими веществами, например золотом, абразивные частицы засоряются шлифуемым материалом, а алмазный круг или головка теряет эффективность. В виде пыли, наклеенной на металлические диски и круги, он служит для препарирования зубов перед покрытием их коронками (рис. 39).

Многими фирмами-производителями стоматологической продукции освоен выпуск инструментов, укомплектованных в наборы для проведения конкретных манипуляций. Так, например, фирма «Медстар» (Великобритания) выпускает наборы алмазных головок для терапевта и для ортопеда. Набор алмазных головок для ортопеда фирмы «Майлифер» (Швейцария) представлен головками самой разной формы, размера и сечения для препарирования зубов под металлокерамические несъемные протезы. Самые разнообразные по размеру, форме и назначению головки производит фирма «СС-Вайт» (США).

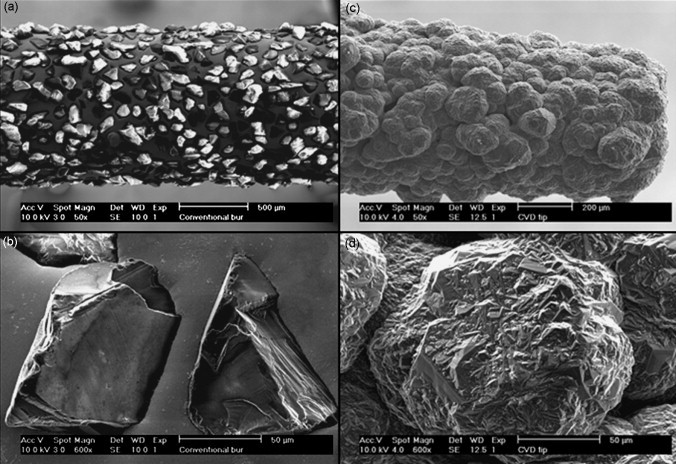

Рис. 39. Поверхность алмазной головки при увеличении в 50 (наверху) и 600 (внизу) раз

При обработке керамики наиболее ценными качествами в алмазном диске для зубного техника являются гибкость, небольшая толщина и эффективное резание.

Такой инструмент необходим для создания эстетически тонких промежутков между передними искусственными зубами. По данным фирмы «Ренферт» (Германия), инструмент Турбо-Флекс позволяет получить желаемый результат. Существенную роль при этом играв V-образная выемка в диске. Последний имеет толщину 0,15 мм, покрыт с двух сторон алмазной крошкой. Уже при легком давлении достигается эффективное резание керамики.

Luminescence (Люминесценция) — набор для полирования алмазным порошком с частицами одного размера, что позволяет, как указывает его поставщик фирма «Премьер-Дентал» (США), наполовину сократить затраты времени и получить при этом хорошо отполированную и блестящую поверхность композиционных материалов, фарфора, стеклоиономеров, благородных металлов и эмали зуба.

Полирующий гель имеет предельно высокую концентрацию частиц алмаза микронного размера, что сокращает время полирования до двух минут. Гель наносят с помощью войлочного аппликатор, который не повышает температуру и обеспечивает легкий доступ к любой поверхности зуба.

Корунд — занимает второе место по твердости, он представляет собой кристаллическую форму оксида алюминия (Аl2O3). В чистом виде (рубин, сапфир) он встречается редко, чаще с различного рода примесями (соединениями железа и кремния). В такой форме он представляет собой непрозрачный кристалл синевато-серого, грязно-желтого или серо-коричневого цвета, обладающий очень большой твердостью и содержащий до 90% и более глинозема.

Рис. Полировочная паста Люминесценция

Корунд получается также искусственным путем из минерала боксита, в котором глинозем содержится не в кристаллическом, а в аморфном виде. Для получения кристаллического глинозема (корунд) проводится плавка боксита в смеси с коксом. Твердость искусственного корунда с увеличением содержания оксида алюминия повышается. Оксид алюминия с грубой зернистостью является абразивом коричневых, розовых и коралловых камней, применяемых для шлифования каркасов металлокерамических коронок. Очень тонкая зернистость применяется для производства белых полировочных камней. Особо твердые высшие сорта корунда применяются для шлифовки прочных сталей.

Фирма «Шулер-Дентал» (Германия) производит электрокорунд) Алустрал, в котором оксид алюминия составляет 99,5%. Применяется в пескоструйных аппаратах для обработки сплавов металлов. Это самый твердый и одновременно безвредный осколочный продукт в группе электрокорундов. Выпускается в различной степени зернистости порошка и назначения (см. табл. 93, 94).

Таблица 93

Применение электрокорунда Алустрал

(по данным фирмы «Шулер Дентал», Германия)

|

Зернистость Порошке μм |

Область применения |

|

25 |

сглаживание переходов керамики к металлу, жевательная поверхность |

|

50 |

удаление паковочной массы, подготовка каркасов перед обжигом, удаление излишней керамической массы у металлокерамических коронок в пескоструйных аппаратах с соплом диаметром 1,0 мм |

|

110 |

обработка поверхностей благородных и неблагородных сплавов в пескоструйных аппаратах с соплом диаметром 4,0 мм |

|

150 |

подготовка каркасов перед обжигом в пескоструйных аппаратах с соплом диаметром 4,0 мм |

|

250 |

обработка поверхностей хромокобальтовых сплавов в пескоструйных аппаратах с соплом 3,0 и 4,0 мм; подготовка каркасов неблагородных сплавов металлов перед обжигом в пескоструйных аппаратах с соплом диаметром 2,0; 3,0 и 4,0 мм |

Таблица 94

Применение абразивных порошков Ауробласт.

(по данным фирмы «Шулер Дентал», Германия)

|

Зернистость Порошка μм |

Область применения |

|

90—150 |

обработка поверхностей и доведение их до блеска (уплотнение поверхности) из благородных и неблагородных сплавов металлов в аппаратах с соплом диаметром 1,6; 2,0; 3,0; 4,0 мм |

|

40—80 |

доведение поверхностей коронок и мостовидных протезов до блеска; обработка внутренних частей замковых креплений; удаление окисной пленки после глазурования в аппаратах с соплом диаметром 1,0 мм |

Порошки Микро Этчер фирмы «Дэнвил» для внутриротового пескоструйного аппарата с оксидом алюминия (50мк) применяются с целью улучшения ретенционных свойств металлических, фарфоровых и пластмассовых поверхностей несъемных протезов при их реставрации.

Фирма «Бего» (Германия) производит Корокс — антимагнитный альфа-корунд (содержит 99,6% оксида алюминия) с острокромочной формой зерна (50 мкм, 110 мкм и 250 мкм) и высокой твердостью.

Как искусственный, так и натуральный корунд употребляется для шлифовальных камней и порошка для шлифования.

Наждак — шлифовальный материал, добывается из горной породы. В его состав входят корунд, соединения оксида железа и другие материалы. Твердость наждака близка к твердости корунда. Наждачный порошок применяют для шлифования и получения наждачного полотна и наждачной бумаги. Шлифовальные качества зависят от процентного содержания корунда. Наждачную бумагу и диски применяют для шлифования протезов и пломб.

Карборунд получают искусственным путем, для чего смесь, состоящую из кокса, чистого кварцевого песка, древесных опилок и поваренной соли, плавят в электропечи. Он состоит из кристаллов карбида кремния. Зерна карборунда отличаются остротой своих граней и высокой твердостью. Существенным недостатком карборунда является значительная хрупкость. Его зерна легко раскалываются при нагрузке. Карборунд применяется главным образом в виде шлифовальных кругов и дисков.

Пемза — горная порода, образованная при вулканических извержениях, имеет пористое строение. Края пор очень острые. Цвет пемзы в зависимости от содержания оксидов железа бывает разным: от белого и голубого до желтого, красного и даже черного.

Порошок пемзы с резиновыми чашеобразными дисками используется для очищения поверхности культей препарированных зубов от временного фиксирующего материала. Его применяют также для шлифования съемных протезов.

К шлифовочным материалам также относятся кварц, фарфор и стекло. Так, например, фирма «Шулер-Дентал» (Германия) производит Ауробласт и Ауробласт-С, которые относятся к минеральным неметаллическим абразивным порошкам из стекла разной зернистости (см. табл. 93, 94) с особо длительным сроком службы.

Для максимальной режущей эффективности абразив должен быть предположительно тверже материала, для которого он применяется. При определении эффективности абразива, кроме твердости, имеет значение прочность связки и способность абразивных частиц отламываться остро, а не гладко.

Для абразивных инструментов применяются связующие материалы. Назначение их сводится к скреплению (цементированию), абразивных зерен после их измельчения и просеивания через сита с определенным количеством отверстий.

Связующие материалы делят на керамические, бакелитовые, вулканитовые.

Керамические связующие материалы основаны на применении смеси глины с полевым шпатом, тальком и другими веществами, например кварцем. Эта связка огнеупорна и обладает высокой механической прочностью.

Применяется для различного рода шлифовальных кругов. Недостатками изделий на этой основе являются хрупкость и высокая чувствительность к ударам. Поэтому изделия на керамическом связующем материале применяются в установках с малыми оборотами. Достоинствами подобной связки являются влагостойкость и равномерная твердость.

Бакелитовые связующие материалы готовятся на основе бакелита, реже - каучука и различных клеевых композиций.

Бакелит — искусственная смола, образующаяся при взаимодействии фенолов или крезолов с формальдегидом. После наполнения абразивом и горячего прессования получается достаточно прочный инструмент.

Он нашел широкое применение в зубопротезной технике. Круги либо иные формы абразивов на этой основе отличаются упругостью, ударостойкостью, гладкой поверхностью. Этот вид связки применяется также для наждачной или стеклянной бумаги, наждачного полотна. Недостатком данной связки является меньшая прочность сцепления с абразивными зернами по сравнению с керамическими материалами.

Вулканитовые связующие материалы основаны на применений смеси каучука с серой, которая после введения абразивного порошкам подвергается вулканизации. Указанные связки обладают еще большей упругостью и плотностью, чем бакелитовые, но отличаются эластичностью.

Круги на вулканитовой связке являются незаменимыми при шлифовании, когда от круга требуется не только шлифующее, но и полирующее воздействие. Последнее объясняется размягчением связки при температуре около 150° С и выдавливанием абразивных зёрен в эту размягченную связку.

Абразивный инструмент на бакелитовой и вулканитовой связке очень прочен и дает хорошие результаты.

Некоторые шлифовальные материалы (пемза, наждак) применяются в виде водной суспензии, которая наносится на обрабатываемую поверхность с применением щеток, войлочных кругов (конусов) и других приспособлений.

Процесс шлифования и качество обрабатываемой поверхности зависят от многих факторов. Основными из них являются:

- качество абразива и соблюдение технологии шлифования;

- выбор размера зерен (зернистости);

- скорость движения абразива;

- величина давления абразива на поверхность;

- учёт тепловых явлений при шлифовании и др.

Зерна для шлифования сортируются по величине при помощи фракционного просеивания.

По зернистости абразивные материалы делят, как правило, на 3 группы: шлифзерно; шлифпорошки; микропорошки.

Чаще применяются зерна величиной 0,15-0,75 мм. Однако для грубого шлифования могут использоваться и более крупные зерна, размер которых доходит до 1,5-2 мм.

Скорость движения абразива в процессе шлифования (см. табл. 95) также имеет большое значение. Чем медленнее движется абразив, тем большую стружку снимает зерно абразива и, следовательно, тем больше разрушающее усилие испытывает абразивное зерно. При быстром движении по поверхности обрабатываемого изделия абразив снимает меньшую стружку и поэтому испытывает меньшее сопротивление, а следовательно, меньше изнашивается.

Таблица 95

Режимы шлифования и полирования различных материалов

(по Е В. Кортукову и др., 1988)

|

Обрабатываемый материал |

Линейная скорость (м/с) |

|

|

шлифования |

полирования |

|

|

Золото, алюминий, свинец и их сплавы |

10-20 |

18-25 |

|

Медь, латунь, серебро, бронза |

13-18 |

20-30 |

|

Нержавеющая сталь |

15-25 |

25-35 |

При одинаковой скорости грубые абразивные частицы снимают больше материала с обрабатываемого изделия, оставляя более глубокие трассы. Оптимальная скорость абразива с сохранением его эффективной абразивной способности зависят от вида абразивного материала. Для большинства из них оптимальная скорость равна 25-30 м/с.

Использование абразивов неотъемлемо связано с применением давления на поверхность. Приложенное давление должно быть умеренным, чтобы не привести к поломке протеза или инструмента. Кроме того, излишнее давление приводит к разогреву инструмента и поверхности объекта, подвергающегося шлифованию.

Причиной образования тепла при шлифовании является трение абразивных зерен о поверхность. Так как абразивный круг (либо иная форма) не является теплопроводным и толщина снимаемого слоя весьма незначительна, возникающее тепло передается массе изделия.

Высокие температуры, хотя их воздействие и кратковременно, способны привести к изменению структуры металла (сплава) или деформациям пластмасс. Все это приводит к снижению прочности и износоустойчивости шлифуемого изделия.

Эффект перегрева особенно опасен при отделке пластиночного протеза (аппарата). Перегрева нужно и можно избежать, соблюдая правильный режим шлифования. Сказанное в еще большей степени относится к препарированию зуба. Пренебрежение этим правилом приводит к ожогу пульпы и ее гибели.